5. Sınıf: Motor ve devre sisteminin bakımı

Motor ve devre sistemi, yani güç kaynağıörgü makinesiGereksiz arızaları önlemek için düzenli olarak ve titizlikle kontrol edilmelidir. İşin kilit noktaları şunlardır:

1. Makinede sızıntı olup olmadığını kontrol edin.

2. Motorun sigortasının ve karbon fırçasının hasarlı olup olmadığını kontrol edin (VS motorlar ve karbon fırçası olmayan invertör motorlar).

3. Anahtarda arıza olup olmadığını kontrol edin.

4. Kablolarda aşınma ve bağlantı kopukluğu olup olmadığını kontrol edin.

5. Motoru kontrol edin, hortumu bağlayın, rulmanları temizleyin ve yağlama yağı ekleyin.

6. Tahrik sistemindeki ilgili dişlileri, senkron tekerleği ve kayış kasnaklarını kontrol edin ve anormal ses, gevşeklik veya aşınma olup olmadığını inceleyin.

7. Sökme sistemi: Şanzımanın yağ seviyesini ayda bir kontrol edin ve yağ tabancasıyla yağ ekleyin.

2 numaralı MOBILUX yağlama gresi; veya 2 numaralı SHELL ALVANIL yağlama gresi; veya WYNN çok amaçlı yağlama gresi kullanın. Veya “Kumaş Sarma Sistemi Kullanım Kılavuzu”na bakın.

6. Aşama: Hızın ayarlanması, kaydedilmesi ve girilmesi

1. Koşu hızımakineİnverter tarafından ayarlanır, hafızaya alınır ve kontrol edilir.

2. Ayar yapmak için, bir basamak ileri gitmek için A tuşuna, bir basamak geri gitmek için V tuşuna basın. Bir pozisyon sağa hareket etmek için > tuşuna basın. Ayar tamamlandıktan sonra, kaydetmek için DATA tuşuna basın ve makine talimat hızınıza göre çalışacaktır.

3.Makineİnverter çalışıyor, lütfen rastgele tuşlara basmayın.

4. İnverterin kullanımı ve bakımı için lütfen “İnverter ve Kullanım Kılavuzu”nu ayrıntılı olarak okuyunuz.

7. Yağlama Memesi

1. Sis tipi oto yağlayıcı

A. Hava kompresörünün hava çıkışını plastik bir boru ile otomatik yakıt enjektörünün hava girişine bağlayın ve otomatik yağlayıcının deposuna iğne yağı ekleyin.

B. Hava kompresörünü ve yağ beslemesini ayarlayın; makine yeni olduğunda kumaşı kirletmemesi için yağ miktarı daha fazla olmalıdır.

C. Yağ borusunun tüm bölümlerini sıkıca takın ve makineyi çalıştırdığınızda boruda yağ akışını görebiliyorsanız, bu normaldir.

D. Hava filtresinden atık maddeleri düzenli olarak temizleyin.

2. Elektronik oto yağlayıcı

A、Elektronik oto yağlama cihazının çalışma voltajı AC 220±20V, 50MHz'dir.

B、^ Zaman tuşunu seçin ve bir kare yukarı çıkmak için bir kez basın.

C. >Petrol deliği hareket ettirme tuşu, bir kez basıldığında bir ızgara hareket eder, ABCD olmak üzere dört gruba ayrılmıştır.

3. SET/RLW Ayar işlemi tuşu: Sıfırlama işlemi sırasında bu tuşa basın ve ayar işlemi tamamlandığında bu tuşa basın.

4. Tüm ayar tuşları aynı anda bu tuşa basılacak şekilde ayarlanmıştır.

5. AU kısayolu: Hızlıca yağ eklemek için bu tuşa basın.

8. Sınıf: Makine kapısı

1. Üç kapıdan birimakineKumaş sarımı için hareket ettirilebilir ve makine çalıştırılmadan önce kapak sabitlenmelidir.

2. Hareketli kapı, açıldığında kapıyı anında durduran bir sensörle donatılmıştır.

9. Sınıf: İğne dedektörü

1. Örgü iğnesi kırıldığında iğne dedektörü anında devreye girer ve durumu hızla kontrol sistemine iletir; makine 0,5 saniye içinde çalışmayı durdurur.

2. İğne kırıldığında, iğne dedektörü bir ışık flaşı yayar.

3. Yeni iğneyi taktıktan sonra, sıfırlamak için lütfen iğne kırıcı düğmesine basın.

10. Sınıf: İplik saklama cihazı

1. İplik saklama cihazı, ipliğin beslenmesinde olumlu bir rol oynar.makine.

2. Belirli bir iplik koptuğunda, iplik saklama cihazının kırmızı ışığı yanıp sönecek ve makine 0,5 saniye içinde hızlı bir şekilde duracaktır.

3. Ayrılabilir ve ayrılamaz iplik saklama cihazları mevcuttur. Ayrılabilir iplik saklama cihazında, üst kasnak tarafından yukarı, alt kasnak tarafından aşağı doğru hareket ettirilen bir kavrama bulunur. İpliği geri sararken, kavramanın devreye girip girmediğine dikkat edin.

4. İplik saklama kabında tüy birikimi tespit edildiğinde, zamanında temizlenmelidir.

11. Bölüm: Radar toz toplayıcı

1. Radar toz toplayıcısının çalışma voltajı AC220V'tur.

2. Makine çalıştırıldığında radar toz toplayıcı, makineyle birlikte her yöne dönerek toz ve lifleri temizler ve makine durduğunda da dönmeyi durdurur.

3. Düğmeye basıldığında radar toz toplayıcı dönmeyecektir.

4. Radar toz toplayıcılarında, merkezi şaftın üstündeki geri dönüş kutusu karbon fırçalarla donatılmıştır ve geri dönüş kutusundaki toz, her üç ayda bir elektrikçi tarafından temizlenmelidir.

Fark etme:

Kayış gerginliği, her seferinde iplik besleme tekerleğinin çapına göre ayarlanmalıdır.

12. Gün: Güvenlik Kontrolü

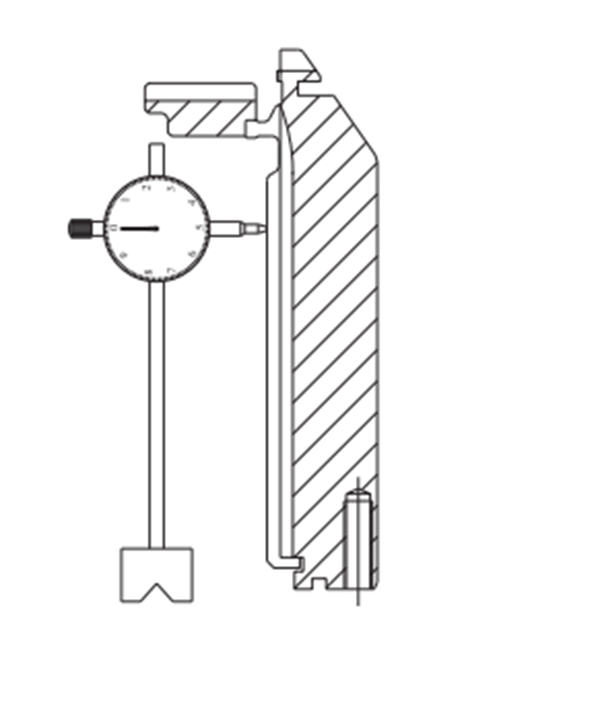

A. İğne silindiri ile alt dairenin üçgeni arasındaki boşluğu bir kalınlık ölçer kullanarak kontrol edin. Boşluk aralığı 0,2 mm ile 0,30 mm arasındadır.

B. İğne silindiri ile üst plakanın üçgeni arasındaki boşluk. Boşluk aralığı 0,2 mm ile 0,30 mm arasındadır.

Kurşun ağırlıkların değiştirilmesi:

Eğer kurşun ağırlığın değiştirilmesi gerekiyorsa, kurşun ağırlığı elle çentik konumuna çevirmek tercih edilir. Vidaları gevşetin, üst plaka kesimini çıkarın ve ancak ondan sonra eski kurşun ağırlığı değiştirin.

C. İğnelerin değiştirilmesi:

İğne mandalı ile dedektör arasındaki konum, dedektörün normal konumda olması ve örgü iğnesinin dedektöre temas ederek durmadan sorunsuz bir şekilde geçebilmesi gerekir. İğne seçimi ve takılması çok dikkatli yapılmalı, makine elle ağız konumuna çevrilmeli, ardından arızalı iğne alttan çıkarılıp yenisiyle değiştirilmelidir.

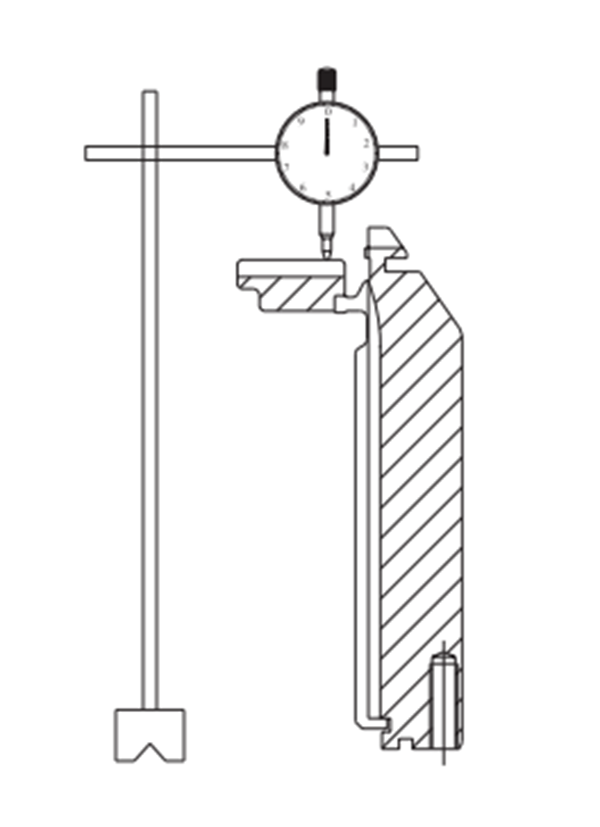

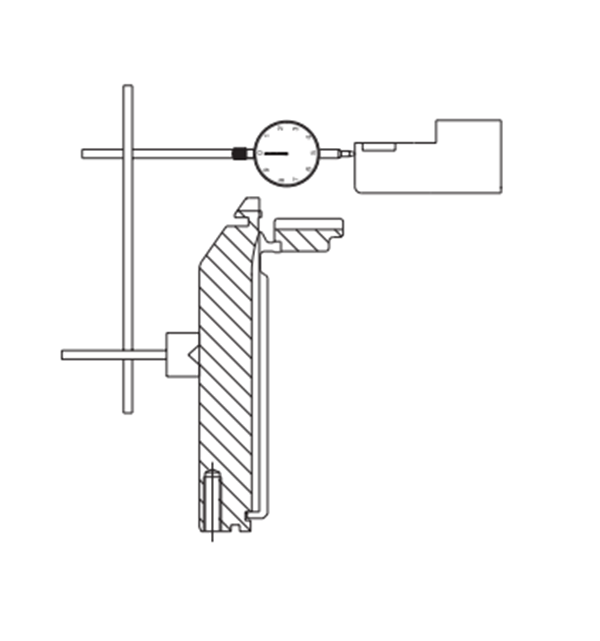

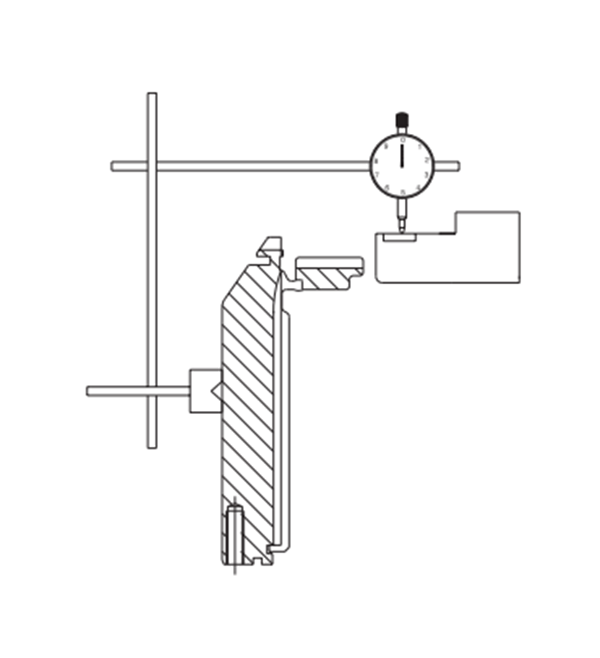

D. Ağırlık ağırlığının radyal konumunun ayarlanması

Ağırlık P pozisyonuna ayarlanmalı ve ardından kadran göstergesi O pozisyonuna sabitlenmelidir.

Üst disk üçgeninin radyal konumunu ileri veya geri itmek için A vidasını gevşetin. Ağırlık ağırlığının konumunu kadranlı bir gösterge ile kontrol edin.

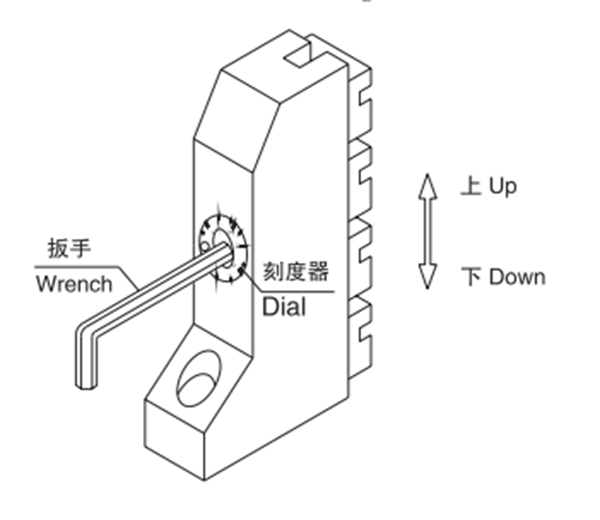

E、İğne yüksekliği ayarı

a) Ölçeği ayarlamak için 6 mm'lik bir Allen anahtarı kullanın.

b) Anahtar saat yönünde döndüğünde örgü şişinin yüksekliği azalır; saat yönünün tersine döndüğünde ise örgü şişinin yüksekliği artar.

13. Teknik Standart

Şirketin ürünleri titizlikle incelenmiş, ayarlanmış ve test edilmiştir. Yüksüz sıcak makine çalışma süresi en az 48 saat, yüksek hızlı dokuma desenli kumaşın çalışma süresi ise en az 8 kattidir. Makinenin veri dosyası oluşturulmuş olup, kullanıcı gereksinimlerine göre üretim yapılabilmektedir.

1. Silindir eşmerkezliliği (yuvarlaklığı)

standart ≤ 0,05 mm

2. Silindir Paralelliği

standart ≤ 0,05 mm

3. Üst plakanın paralelliği

standart ≤ 0,05 mm

5. Üst plakanın eş eksenliliği (yuvarlaklığı)

standart ≤ 0,05 mm

14.:Örgü mekanizması

Dairesel örme makineleriİğne tipine, silindir sayısına, silindirlerin konfigürasyonuna ve iğne hareketine göre sınıflandırılabilirler.

Odairesel örme makinesiEsas olarak bir iplik besleme mekanizması, bir dokuma mekanizması, bir çekme-sarmal mekanizması ve bir iletim mekanizmasından oluşur. İplik besleme mekanizmasının işlevi, ipliği bobinden çözmek ve dokuma alanına taşımaktır; bu mekanizma üç tipe ayrılır: negatif tip, pozitif tip ve depolama tipi. Negatif iplik besleme, ipliğin gerilimle bobinden çekilip dokuma alanına gönderilmesidir; yapısı basittir ve iplik besleme düzgünlüğü düşüktür. Pozitif iplik besleme, ipliğin sabit bir doğrusal hızda aktif olarak örme alanına iletilmesidir. Avantajları, düzgün iplik beslemesi ve küçük gerilim dalgalanmalarıdır; bu da örme kumaşların kalitesini artırmaya yardımcı olur. Depolama tipi iplik besleme, ipliğin bobinden iplik depolama bobinine, iplik depolama bobininin dönüşüyle çözülmesidir; iplik, gerilimle iplik depolama bobininden çekilerek örme alanına girer. İplik, kısa bir süre dinlenmesi için saklama bobininde depolandığından, sabit çaplı iplik saklama bobininden açılır; bu sayede bobinlerin farklı iplik kapasitelerinden ve farklı açma noktalarından kaynaklanan iplik gerilimi ortadan kaldırılabilir.

Örme mekanizmasının işlevi, örme makinesinin çalışmasıyla ipliği silindirik bir kumaşa dokumaktır. Beslenen ipliği bağımsız olarak bir ilmek haline getirebilen örme mekanizması ünitesine örme sistemi denir ve genellikle "Besleyici" olarak bilinir. Dairesel örme makineleri genellikle birçok Besleyici ile donatılmıştır.

Örme mekanizması, örme iğneleri, iplik kılavuzları, batırıcılar, baskı çelik plakaları, silindirler ve kamlar vb. içerir. Örme iğneleri silindirlerin üzerine yerleştirilir. Döner ve sabit olmak üzere iki tip silindir vardır. Mandal iğneli dairesel makinede, dönen silindir mandal iğnesini silindir yuvasında sabit kama getirdiğinde, kam iğne ucunu iterek mandal iğnesini hareket ettirir ve ipliği bir ilmek haline getirir. Bu yöntem, makinenin hızını artırmaya elverişlidir ve yaygın olarak kullanılır. Silindir sabit olduğunda, mandal iğnesi silindir etrafında dönen kam tarafından itilerek bir ilmek oluşturulur. Bu yöntem, çalışma sırasında kam pozisyonunu değiştirmeyi kolaylaştırır, ancak makine hızı nispeten yavaştır. İğne silindirle birlikte döner ve batırıcı ipliği hareket ettirir, böylece iplik ve iğne birbirine göre hareket ederek bir ilmek oluşturur.

15. Bölüm: İplik Besleme Alüminyum Diskinin Ayarlanması

Mikro ayar: İplik besleme tekerleğinin çapını ayarlarken, alüminyum diskin üstündeki sabitleme somununu gevşetin.

Üst kapağın döndürülmesi sırasında mümkün olduğunca yatay tutulması gerektiğini unutmayın, aksi takdirde dişli kayış iplik besleme tekerleğinin oluğundan düşecektir.

Ayrıca, iplik besleme tekerleğinin çapı ayarlanırken, gergi dişli kayışının gerginliği de ayarlanmalıdır. Kayış gerginliği ayarı.

Dişli kayışın gerginliği çok gevşek olursa, iplik besleme tekerleği ve dişli kayış kayar, bu da sonuçta iplik kopmasına ve kumaş israfına yol açar.

Kayış gerginliğini aşağıdaki gibi ayarlayın:

Ayarlama adımları: Gergi çerçevesinin sabitleme vidasını gevşetin, diş kayışının gerginliğini değiştirmek için tahrik tekerleğinin konumunu ayarlayın.

Not: İplik besleme tekerleğinin çapı her değiştirildiğinde, dişli kayışının gerginliği de buna göre ayarlanmalıdır.

16. Kumaş sökme sistemi

Kumaş çekme mekanizmasının işlevi, dönen bir çift çekme silindiri kullanarak ham kumaşı sıkıştırmak, yeni oluşan kumaşı ilmek oluşturma alanından çekmek ve belirli bir şekilde paketlemektir. Çekme silindirinin dönüş şekline göre kumaş çekme mekanizması iki tipe ayrılır: aralıklı tip ve sürekli tip. Aralıklı germe, pozitif germe ve negatif germe olarak ikiye ayrılır. Çekme silindiri belirli aralıklarla belirli bir açıda döner. Dönüş miktarı ham kumaşın gerilimiyle ilgili değilse, buna pozitif germe denir; dönüş miktarı ham kumaşın gerilimiyle sınırlıysa, buna negatif germe denir. Sürekli çekme mekanizmasında, çekme silindiri sabit bir hızda döner, bu nedenle bu da pozitif bir çekmedir.

Bazılarındadairesel örme makinesiAyrıca, desen ve renk düzenlemesinin dokunması için bir iğne seçme mekanizması da monte edilmiştir. Tasarlanan desen bilgileri belirli bir cihazda saklanır ve daha sonra iletim mekanizması aracılığıyla belirli bir prosedüre göre örgü iğneleri çalıştırılır.

Dairesel örme makinesinin teorik çıktısı, esas olarak hız, ölçü, çap, besleyici, kumaş yapısı parametreleri ve iplik inceliği gibi faktörlere bağlıdır ve çıktı faktörü = silindir hızı (dev/nokta) × silindir çapı (cm/2,54) × besleyici sayısı ile ifade edilebilir. Dairesel örme makinesi, ipliklerin işlenmesine daha fazla uyum sağlar ve çok çeşitli desen ve renklerde dokuma yapabilir, ayrıca tek parça kısmen bitmiş giyim parçaları da dokuyabilir. Makine basit bir yapıya sahiptir, kullanımı kolaydır, yüksek çıktıya sahiptir ve az yer kaplar. Örme makineleri arasında büyük bir paya sahiptir ve iç ve dış giyim üretiminde yaygın olarak kullanılır. Bununla birlikte, silindirdeki çalışma iğnelerinin sayısı artırılamaz veya azaltılamaz, bu nedenle silindirik ham kumaşın kesim tüketimi nispeten büyüktür.

Yayın tarihi: 23 Ekim 2023